促进剂在代表性二烯类橡胶——天然橡胶(NR)、丁苯橡胶(SBR)、三元乙丙橡胶(EPDM)、丁腈橡胶(NBR)中的一般使用方法如下:

1、促进剂在 NR和 SBR中的用法

促进剂在 NR和SBR中的用法基本相同,不同的是 SBR的硫化速度比 NR的慢,因此,其用量一般为 NR的1.5-2倍。噻唑类和次磺酰类促进剂一般作为***促进剂(主促进剂)使用 ,其用量约为 0.7- 2.0份;而促进剂 H、促进剂DPG、促进剂TMTD等作为***促进剂 (助促进剂 )使用 ,并用量一般为 0.2-0.5份。NR和SBR用***促进剂和

***促进剂列如下:***促进剂: MBT、 MBTS、 CBS、 NS、NOBS***促进剂: H、DPG、TMTM、TMTD、TETD、TBTD、ZMDC、 ZEDC、ZBDC。

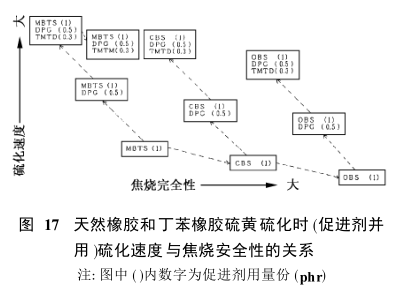

***促进剂 MBTS、CBS、NOBS与***促进剂DPG、TMTD并用时 ,其硫化速度与焦烧性的关系如图17所示。

高温短时间硫化对于加工工艺的合理化极为重要 ,但对于以天然橡胶、异戊二烯橡胶为主体的橡胶制品则容易产生返硫现象 ,结果导致物理性能***降低。

为了抑制返硫和提高制品的耐热性 ,采用有效硫黄硫化方法效果较好。有效硫黄硫化方法是指少用硫黄(0.3-0.7份)而多用促进剂的一种硫化方法。 该种方法由于增加了热稳定性好的— C— S— C—、— C— S— S— C— 等一硫化物和二硫化物交联 ,因此可制得耐硫化返原性、耐热性优异的硫化胶。比如:促进剂 TMTD在秋兰姆无硫硫化体系中,则表现出优异的耐硫化返原性 ,即使高温硫化也可抑制硫化胶物理性能的下降。

2、促进剂在 EPDM中的使用方法

EPDM是高饱和橡胶 ,其硫化速度慢。因此 , EPDM使用的促进剂选用硫化速度快的那种。 增加硫黄和促进剂TT等***促进剂的用量虽可提高 EPDM胶料的硫化速度 ,但其耐焦烧、耐热性下降 ,而且出现喷霜现象 ,所以并非是理想的方法。

EPDM 采用的硫化促进剂不但硫化速度快 ,而且耐焦烧、抗喷霜性好。与天然橡胶、丁苯橡胶相比 ,促进剂在 EPDM中的溶解度较小 ,因此容易喷霜。在促进剂中 ,引起EPDM 胶料喷霜的多为促进剂 PZ(二甲基二硫代氨基甲酸锌 )。 因此 ,在使用秋兰姆类促进剂TT时,用量 (一般在0.5份以下) ,因为在硫化过程中促进剂 TT会生成促进剂 PZ。

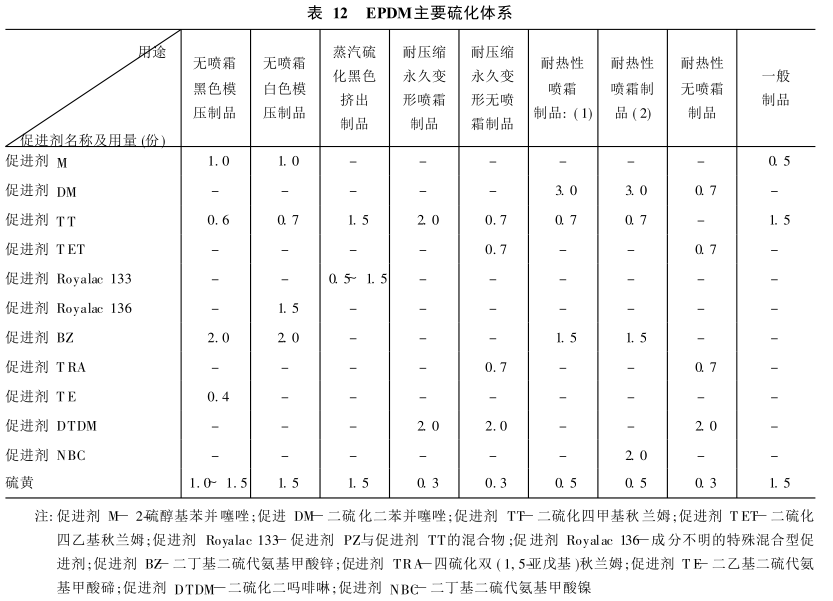

EPDM的主要硫化体系如表 12所示。

对于EPDM高速硫化和无喷霜配合 ,除了要以噻唑类和次磺酰胺类促进剂为主体之外 ,还需要几种促进剂并用。 无喷霜促进剂并用为众多配方设计人员所推荐 ,如促进剂M1.0份/促进剂BZ1.5份/促进剂 TT0.5份/促进剂DPTT0.5份/硫黄 1.5份并用也很理想。 此外 ,促进剂TE(二乙基二硫代氨基甲酸碲 )能使 EPDM快速硫化 ,因此被经常使用 ,但存在会产生污染这一缺点。

此外 ,为了改善天然橡胶、丁苯橡胶、丁腈橡胶等高二烯类橡胶的耐臭氧性 ,有时将其与EPDM(30-50份)并用 ,但并用硫化胶的拉伸性能下降。并用胶拉伸强度低的原因可认为是 , 高二烯类橡胶 (天然橡胶除外 )与 EPDM的相溶性***低下 ,从而使促进剂对各种并用橡胶的溶解度出现差异 ,结果造成硫化速度上的差异 ,降低了并用硫化胶的拉伸性能。

对于高二烯类橡胶 /EPDM并用胶以促进剂 CZ作主促进剂时 ,应尽量不采用促进剂 TT,以使物理性能降低得少些。 此外 ,使用促进剂 CZ不够充分时 ,添加促进剂 M与二硫代氨基甲酸金属盐的混合物 )效果较好。

本期内容就到这里啦,下期精彩继续~